雙金屬片式蒸汽疏水閥是通過熱雙金屬元件受熱變形后產生熱推力Ft以克服介質在閥芯上的作用力Fk來完成啟閉動作的。因此該閥設計的實質也就是如何解決在一定溫度和壓力下使Ft和Fk平衡的問題。

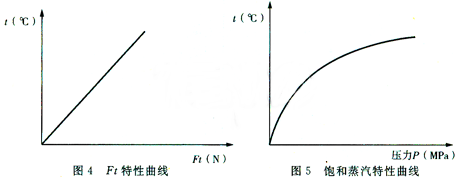

由公式(1)可知Ft=K·E·△t·α,對于已選定的熱雙金屬材料,式中K、E值均是常數,如果元件的形狀已經確定則值亦為一定值。因此Ft只是溫差△t的函數。用曲線表示如圖4。

根據力學原理,介質對閥芯的作用力F是可由公式(2)求得: Fk=A·P (2)

式中:Fk—介質對閥芯的作用力(N);

A—排水孔的過流面積(mm2);

P—介質壓力(MPa)。

從上式可以看出在閥座排水孔面積A一定的情況下Fk是壓力P的函數,與介質溫度變化無關。在雙金屬片蒸汽疏水閥工作過程中,對于每一個壓力P則有一個確定的Fk。當蒸汽疏水閥在實際工況條件下工作時,其介質的溫度是不斷變化的,而壓力基本穩定。因此在雙金屬片蒸汽疏水閥工作過程中,Ft是一個變量而Fk是一個定值。由此可見只要Fk的數值在Ft變化范圍內,則總有一Ft值與之平衡。如果僅從雙金屬片蒸汽疏水閥能否動作的角度來考慮,只要材料選擇適當結構尺寸合理采用簡單形狀的元件即可滿足要求。但從節約能源的角度來評價,雙金屬片蒸汽疏水閥在較大的壓力范圍內使用,其動作溫度即排放凝結水的溫度應盡可能地接近蒸汽的飽和溫度。

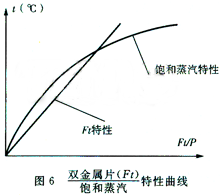

根據蒸汽的熱力學特性可得到蒸汽的飽和溫度與壓力的特性曲線,如圖5。從圖中可知該曲線為二次曲線而前面所提到的Ft曲線如圖4所示為一直線。如果將兩條曲線綜合到同一坐標系中可得到圖6。

從該圖中可發現兩曲線相差甚遠,雖然在某個壓力點P上可以找到一個溫度t,對應t存在一個Ft與Fk平衡,但這個t值與該壓力下蒸汽的飽和溫度tb相差太大,而且在蒸汽疏水閥的整個工作壓力范圍內,排水溫度與飽和溫度的差值大小不同。如果按以上設想設計該產品,則產品性能將極不穩定,起不到節能的作用。要解決這一問題必須設法改變Ft曲線使之接近飽和蒸汽曲線。而要改變Ft曲線就必須從熱金屬的體積系數α入手。

根據材料力學原理及該設計的結構,熱雙金屬元件的體積系數α可又下式計算: α=B·S2/L (3)

式中:B—雙金屬片的寬度,mm;

S—雙金屬片的厚度,mm;

L—雙金屬片的長度,mm。

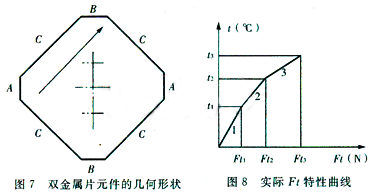

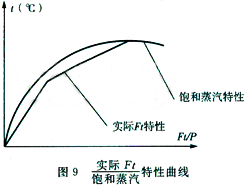

綜上所述要使Ft曲線接近飽和蒸汽曲線,可設法使α在疏水閥的工作壓力范圍內成為一個可變的數值。 根據熱雙金屬片的性質可知,熱雙金屬片在受熱時不僅產生縱向彎曲而且產生橫向彎曲,并且縱向彎曲的速度大于橫向彎曲的速度,隨著溫度的進一步升高橫向彎曲速度逐漸增大而縱向彎曲速度逐漸減小。因此在該設計中利用了這一性質把元件形狀設計成幾個簡單的幾何形狀的組合,從而使它們分別進入工作狀態。這樣則將Ft曲線變為幾條斜率不等的直線,疊加到一起則成為一條與蒸汽的飽和溫度壓力曲線相近似的曲線。 經過實驗將該閥的雙金屬片元件設計成為一個多邊形,如圖7。令其AA=BB>cc,這樣元件在工作過程中AA、BB、CC分別進入工作狀態。即溫度升高時AA、BB首先要進入工作狀態,其Ft曲線如圖8中的曲線1;當溫度繼續升高達到一定數值后,CC進入工作狀態,此時縱向彎曲速度大于橫向彎曲速度,其Ft曲線如圖8中的曲線2;當溫度進一步升高時,CC邊縱向彎曲速度逐漸減小,而橫向彎曲速度逐漸增大,于是得到圖8中的曲線3。將三條曲線連在一起則得到在整個溫度范圍內的連續曲線。將其與飽和溫度壓力曲線相比較見圖9。從圖中可以看出該閥在工作壓力范圍內兩條曲線基本一致。這樣顯著提高了該蒸汽疏水閥的工作性能,使之在雙金屬片冷調整間隙一定的條件下,在各壓力點下其排水溫度與該壓力點下的飽和溫度之差基本一致,即過冷度值相同。

此外需要說明一點的是,該熱雙金屬元件的形狀中,AA=BB。在以往的雙金屬片式疏水閥中(如BKl5),雙金屬元件的形狀均為菱形,即:AA>BB,這樣使AA先產生變形BB隨后,再是CC縱向、CC橫向,從而使圖八中的曲線由4段直線組成,但在此設計中改變了AA>BB的設計,這是因為以往的產品使用壓力和溫度都很低,而這次的設計由于使用壓力和溫度的提高使疏水閥的Fk增高從而要求Ft也要加大,該設計上的改變使初始Ft加大一倍,有利于蒸汽疏水閥的密封。

地 址:上海市金山區興塔工業區

咨詢電話:021-57362601

手機號碼:13816357694

電子郵箱:hanyuev@163.com

網 址:http://www.taoke28.com